FTM - FT232RL Modul

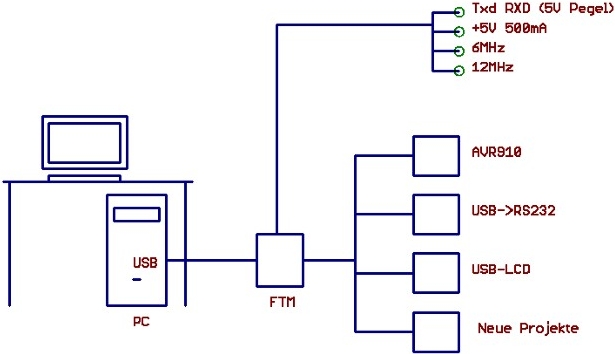

Anfangs wollte ich nur meinen AVR910-USB mit dem neuen FT232RL und Tiny2313 updaten (siehe FT232RL Test Modul), dann kam mir folgende Idee.

Warum bei jeder Schaltung die an USB soll, immer einen neuen FT232RL verbauen?

Also am besten das ganze Modular aufbauen mit einem Grundmodul für USB, an das dann verschiedene Peripherie angeschlossen werden kann. Und zwar ungefähr so ?

Wie man sieht

kann das FTModul also auch schon Standalone einiges leisten. Es

versorgt den Testaufbau mit Spannung, liefert den Takt für den

Mikrocontroller und kommuniziert von MC -> PC über USB

mit TTL-Pegeln.

Da

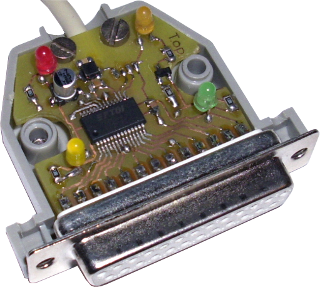

das Ganze noch so Preisgünstig wie möglich werden sollte (ich hab ja

schon den AVR910-USB) und ich unbedingt mal ein Projekt komplett in SMD

aufbauen wollte schien mir das die passende Schaltung. Bei

der suche nach einem passenden Gehäuse bin ich dann (auch aus

Kostengründen) auf das 25pol. SubD gestoßen das im Moment (10/2006)

ganze 0,13 Euro kostet. Der Passende Stecker kostet 0,10 Euro. Der

Nachteil ist wohl, das das ganze einen höheren Zeitaufwand benötigt um

die Platine in das D-Gehäuse einzupassen, aber keine Angst, wenn man

genügend Zeit und Geduld mitbringt, wird das schon. Die ganze Schaltung

kostet übrigens etwas über 7 Euro (incl. Gehäuse, ohne Platine, Stand

10/2006). Die Hauptarbeit ist wohl das einpassen der Platine

in das Steckergehäuse, erst wenn alles einwandfrei passt kann mit dem

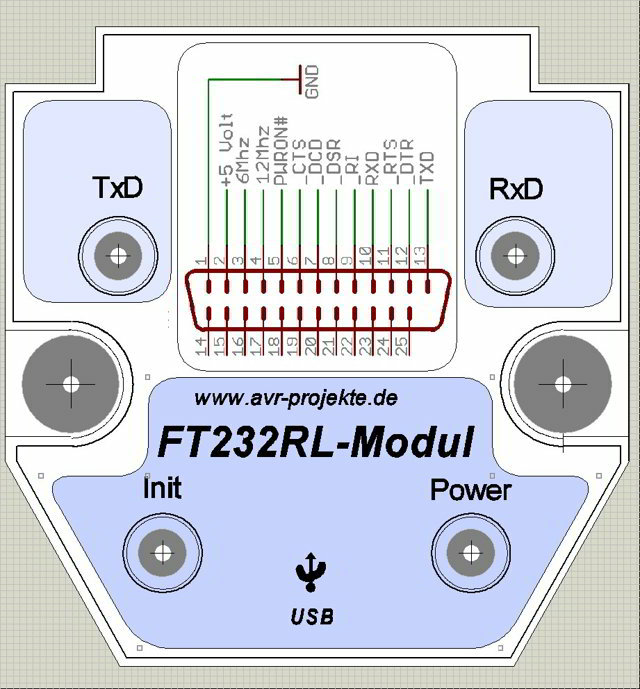

Bestücken begonnen werden. Wie die Pinbelegung auf der Frontfolie zeigt

ist nur die obere Pinreihe des D-Steckers belegt(Pin 1-14). Die untere

Reihe kann für eigene Zwecke benutzt werden. Wie z.B. die 3,3V die der

FT232RL liefert., siehe Datenblatt.

Da

das Ganze noch so Preisgünstig wie möglich werden sollte (ich hab ja

schon den AVR910-USB) und ich unbedingt mal ein Projekt komplett in SMD

aufbauen wollte schien mir das die passende Schaltung. Bei

der suche nach einem passenden Gehäuse bin ich dann (auch aus

Kostengründen) auf das 25pol. SubD gestoßen das im Moment (10/2006)

ganze 0,13 Euro kostet. Der Passende Stecker kostet 0,10 Euro. Der

Nachteil ist wohl, das das ganze einen höheren Zeitaufwand benötigt um

die Platine in das D-Gehäuse einzupassen, aber keine Angst, wenn man

genügend Zeit und Geduld mitbringt, wird das schon. Die ganze Schaltung

kostet übrigens etwas über 7 Euro (incl. Gehäuse, ohne Platine, Stand

10/2006). Die Hauptarbeit ist wohl das einpassen der Platine

in das Steckergehäuse, erst wenn alles einwandfrei passt kann mit dem

Bestücken begonnen werden. Wie die Pinbelegung auf der Frontfolie zeigt

ist nur die obere Pinreihe des D-Steckers belegt(Pin 1-14). Die untere

Reihe kann für eigene Zwecke benutzt werden. Wie z.B. die 3,3V die der

FT232RL liefert., siehe Datenblatt.

Schaltplan

Wie im Schaltplan ersichtlich sind 4 LEDs eingebaut. Die übliche Rx und Tx-LED die man vom FT ja schon kennt, eine Power-LED die das vorhandensein der 5V anzeigt und die PwrEN-LED die erst angeht wenn der FT232RL vom PC initialisiert ist und die angeforderten +5V/500mA freigegeben sind. Da PwrEn Low-aktiv ist wird hier ein PNP-Transistor benutzt um die LED zu schalten.

Layout

Bei der Platine habe ich, wann immer es mir möglich war, die Leiterbahnen auf der Oberseite verlegt damit zur Not auch einseitig geätzt werden kann. Auf der Unterseite kann man dann mit Fädeldraht oder Litze die (wenigen) notwendigen Verbindungen herstellen. Nach dem ätzen sollte (wie schon gesagt) zuerst die Platine mit Säge und kleiner Feile so genau wie möglich ausgeschnitten werden. Dazu öfters mal den 25pol-DStecker auf die Platine stecken und schauen wie das ganze in das Gehäuse passt. Ist man dann zufrieden wird üblich gebohrt, durchkontaktiert und alles bestückt außer den 4 LEDs. Jetzt nimmt man sich das D-Gehäuse vor. Zuerst wird die Halterung für die Zugentlastung entfernt (einfach mit einem kleinen Seitenschneider wegknipsen, die Reste dann mit Cuttermesser wegschneiden). Dann die vier 3mm Löcher der LEDs bohren. Dazu habe ich im Eagle Layout den Layer 100 angelegt den man sich ausdruckt und als Bohrschablone benutzen kann. Nutzer der Frontfolie können auch diese ausdrucken und als Bohrschablone nehmen. Nun alle 4 LEDs bestücken( Achtung auf Polarität achten), aber noch nicht festlöten. Jetzt die gebohrte Gehäusehälfte auf die Platine legen, die LEDs mit Hilfe der unteren Anschlussdrähten in die vorgesehenen Löcher schieben und Festlöten. Die überschüssigen Drähte abknipsen und die LEDs an der Oberseite verlöten. So ist gewährleistet das alle LEDs die gleiche Einbauhöhe erhalten. Ausserdem werden auf diese weise kleine Ungenauigkeiten (beim bohren) ausgeglichen und die LEDs werden beim zusammenbau nicht mechanisch belastet. Jetzt noch das Kabel anlöten und fertig. Da die Adern des USB-Kabel genormt sind (siehe Wikipedia) dürfte das kein Problem sein.

Stückliste

| IC1 | FT232RL | 5,65 | |

| T1 | BC857 | 0.05 | |

| LED1-4 | LED3MM | 0.20 | |

| C1 | 10nF | SMD0805 | 0.05 |

| C2 | 4,7µF | SMD ELKO 4,7/35 | 0.09 |

| C3,C4 | 100nF | SMD0805 | 0.10 |

| L1 | 0,1µH/700mA | LQH3N | 0.20 |

| R1-R3 | 270R | SMD0805 | 0.30 |

| R4 | 10K | SMD0805 | 0.10 |

| R5 | 330R | SMD0805 | 0.10 |

| X1 | 25pol SubD Buchse | D-SUB BU 25 | 0.10 |

| 1 | Gehäuse | KAPPE CG25G | 0.13 |

| 1 | USB-Kabel | Stecker A auf A (nur eine hälfte Benötigt) | 0.59 |

| --------- | |||

| Gesamt (Reichelt/10/06) | 7.66 |

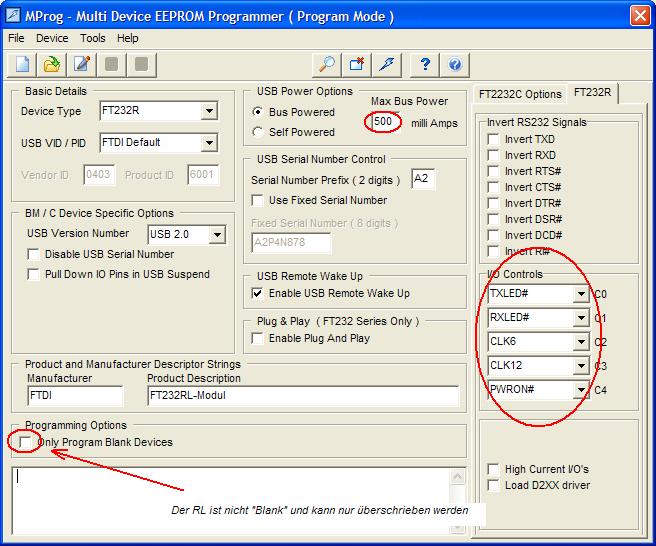

Beim ersten einstecken des Moduls, sollte man die Treiber von FTDI bereit haben. Damit das FTM nach unseren Vorstellungen ordnungsgemäß arbeitet, muss das interne Eprom folgendermassen mit Mprog geflasht werden.

FTDI bietet seit neustem einen Treiber an bei dem VCP und Direkttreiber kombiniert sind. So muss man nicht mehr jedes Mal uminstallieren um den FT neu zu programmieren.Am wichtigsten sind die Einstellungen am CBUS (C0..C4), wobei C2 und C3 auch anders belegt werden können, z.B. 24 od. 48 MHz.C2 sollte bei Benutzung des FTM211 mit #SLEEP konfiguriert werden.Das Epromfile ist in der .zip Datei unten enthalten, wobei die wenigen Daten natürlich schnell per Hand eingetragen sind.

Die Frontfolie wurde mit Frontdesigner von Abacom erstellt, und ist als Frontdesigner-Datei und als Jpg enthalten.

Wie ich meine Frontfolien herstelle erfahrt ihr hier.

Alle benötigten Dateien in einer Zip-Datei

FT-Modul

FT-Modul