Kompressor

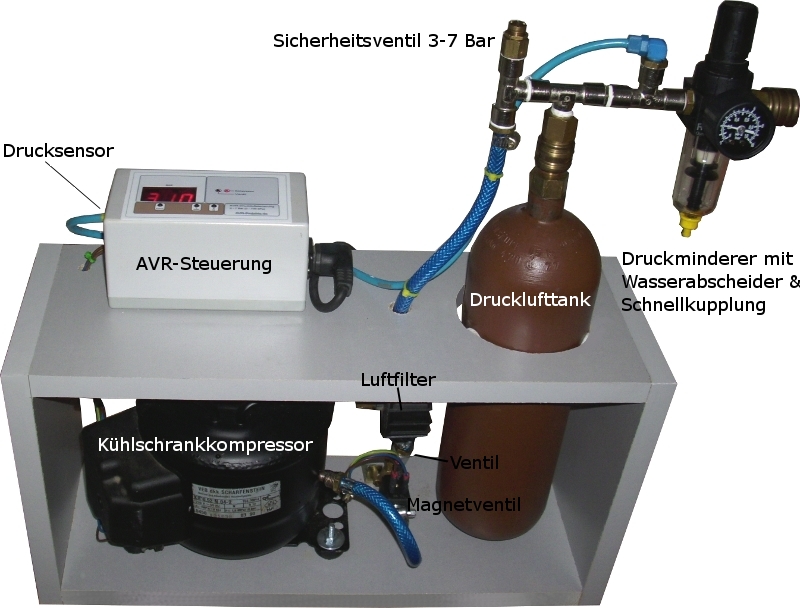

Eigentlich wollte ich nur das defekte Aggregat von meinem alten Kompressor austauschen. Wie das oft bei alten Geräten so ist, fand ich noch

einige Mängel mehr, so das ich mich entschloss meinem Kompressor völlig neu aufzubauen. Der Kompressor ist

optimal für Airbrush, Modellbau und kleinere pustarbeiten in der Werkstatt geeignet. Auch zum aufblasen von

Reifen, Luftballons ect. kann dieser mit div. Zusatzadapter benutzt werden. Durch Verwendung eines

Kühlschrankkompressors ist er flüsterleise. Wer wie ich, sein Bastelzimmer innerhalb der Wohnung hat, weiss

dies besonders zu schätzen.

Eigentlich wollte ich nur das defekte Aggregat von meinem alten Kompressor austauschen. Wie das oft bei alten Geräten so ist, fand ich noch

einige Mängel mehr, so das ich mich entschloss meinem Kompressor völlig neu aufzubauen. Der Kompressor ist

optimal für Airbrush, Modellbau und kleinere pustarbeiten in der Werkstatt geeignet. Auch zum aufblasen von

Reifen, Luftballons ect. kann dieser mit div. Zusatzadapter benutzt werden. Durch Verwendung eines

Kühlschrankkompressors ist er flüsterleise. Wer wie ich, sein Bastelzimmer innerhalb der Wohnung hat, weiss

dies besonders zu schätzen.

Wer sich überlegt den Kompressor nachzubauen, sollte sich darüber im klaren sein das man das meiste schon in

der Bastelkiste haben sollte, ansonsten wird sich der Aufbau nicht lohnen. Man sollte mehrere Besuche auf dem

Recyclinghof und Schrottplatz einplanen bis man die wesentlichen Teile zusammen hat. Auch sollte man

überlegen ob man den Mechanischen Aufbau "stemmen" kann, da man gleich in mehreren Berufen (Installateur,

Tischler,Elektriker, Elektroniker) tätig wird  .

.

Das Chassis besteht aus Reststücken von beschichteten 19mm Spanplatten. Auf die Schnittkanten habe ich den passenden Umleimer aufgebügelt. Seitlich habe ich die Platten mit jeweils 3 Spanplattenschrauben pro Kante verschraubt. Die Löcher der Seitenwände habe ich vorgebohrt und versenkt.

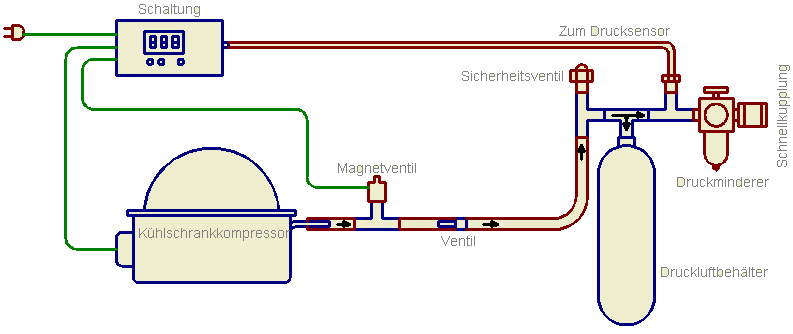

Funktion

Natürlich ist die Skizze unten nicht normgerecht  . Die beiden Ventile (Magnetventil und Ventil)

denken wir uns vorerst weg, dazu später mehr.

. Die beiden Ventile (Magnetventil und Ventil)

denken wir uns vorerst weg, dazu später mehr.

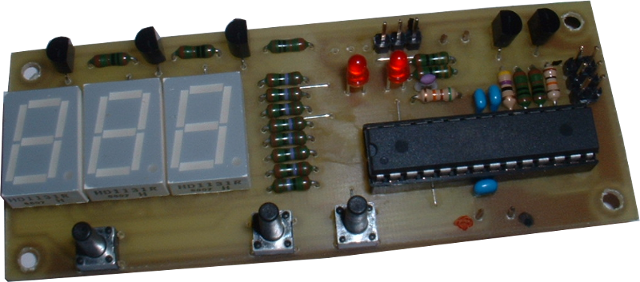

In der Steuerung (Bild unten / Schaltung) können über 3 Taster und dem LED-Display die 2 Schaltschwellen für

den Druck eingegeben werden. In der oberen Schaltschwelle wird der Maximaldruck (max. 7 Bar) eingestellt bei

dem der Kompressor abschaltet. In der unteren wird der Druck eingestellt bei dem der Kompressor wieder

einschaltet.

Beim Einschalten des Systems wird der Drucksensor 0 Bar messen und den

Kühlschrankkompressor einschalten bis der Maximaldruck im

Druckluftbehälter erreicht ist. Eine LED zeigt in dieser Zeit an das

das Aggregat läuft. Ausserdem wird der momentane Druck andauernd auf

dem Display angezeigt. Danach schaltet das Relais das Aggregat ab. Wird

nun Druckluft entnommen sinkt der Druck im Luftkessel bis der untere

Schaltpunkt unterschritten wird und das Relais das Aggregat wieder

einschaltet. Der Druckminderer (mit Wasserabscheider) sorgt dabei für

saubere Luft und für gleichmässigen Druck. Der Druckminderer kann im

wesentlichen mit einem Spannungsregler verglichen werden. Bauche ich

(z.B. für eine Airbrush Pistole) einen konstanten Druck von 2 Bar,

sollte sich im Tank immer etwas mehr Druck befinden (min.2,5 Bar) um

die 2 Bar aufrecht erhalten zu können.

Das Sicherheitsventil

soll das System bei einem Ausfall der Elektronik schützen. Es lässt sich durch lösen der Kontermutter und ein

und ausschrauben des Ventils zwischen 3..7 Bar einstellen. Übersteigt der Druck diese Einstellung, wird die

Luft einfach über das Ventil abgeblasen. Dadurch wird verhindert das der Druck (z.B. bei einem fest

gebranntem Relaiskontakt) unkontrolliert ansteigt und ein Schlauch platzt.

Der Luftbehälter

Die größe des Luftbehälters sollte man abhängig von der verwendeten Airbrush wählen. Je grösser die Düse der

Sritzpistole ist, desto höher ist auch der Luftverbrauch (Liter/min.). Als Behälter lässt sich z.B. ein

leerer Feuerlöscher oder

Butangasflasche hernehmen. Ich selbst benutze einen 5 Liter Behälter für Kohlensäure der in weniger als 2

Minuten auf 6 Bar aufgeladen ist. Das ist ausreichend für meine Airbrush mit 0,2mm Düse, mit der ich endlos

sprühen kann. Ich habe noch eine weitere Airbrush mit 5mm Düse die mehr Luft (Liter/Min.) verbraucht als das

Aggregat liefert. Trotzdem kann ich, wenn mein Tank voll ist (6,5 Bar) ca. 2 min ununterbrochen sprühen bis

der Druck auf 2,5 Bar abgesunken ist. Das genügt durchaus, da man eh immer kleine Pausen einlegen muss in

denen erneut Druck aufgebaut wird.

Von meinem Kohlensäuretank habe ich die vorhandene Messingarmatur oberhalb des (1/2 Zoll) Gewinde abgesägt.

Da vom (Armatur-) Gewinde noch genügend vorhanden war, habe ich darauf einen Schnellkupplungsanschluss

geschraubt. Dieser ersetzt mir auch gleich eine Ablaßschraube, denn wenn sich Kondenswasser im Tank bilden

sollte, kann ich diesen mit wenigen Handgriffen lösen und das Wasser entfernen.

Das Magnetventil

Soll der Kompressor bei einem Gegendruck wieder eingeschaltet werden, kann es passieren, wenn der Pleuel ungünstig steht , dass der Kompressor nicht wieder anlaufen

kann. Bei meinem alten Kompressor war das nicht der Fall, dieser schaltete immer

bei 3,6 Bar und hatte bei diesem Gegendruck keine Probleme anzulaufen.

Um diesem Problem entgegenzuwirken habe ich ein Magnetventil gleich nach dem Aggregat eingebaut . Gleich nach

dem Magnetventil folgt noch ein Rückschlagventil. Hier habe ich ein einfaches Fahrradventil benutzt (danke an

Norbert für den Tip) das ich in den Luftschlauch geschoben habe. Zum fixieren habe ich eine Schlauchschelle

benutzt (im Foto links die obere). Mein Magnetventil habe ich aus einem defekten Kaffeeautomaten ausgebaut.

Dieses öffnet, wenn an den entsprechenden Kontakten 230V Spannung anliegt und lässt den Druck nach aussen

entweichen. In der Schaltung sorgen dann 2 Relais dafür, das wenn der Maximaldruck erreicht ist zuerst das

Aggregat abgeschaltet wird und danach für eine halbe Sekunde das Ventil geöffnet wird. Danach ist auf der

Strecke vom Aggregat bis zum Fahrradventil kein Luftdruck mehr vorhanden und der Kompressor kann ohne

Probleme wieder anlaufen. Das Fahrradventil wirkt also im Luftschlauch, wie eine Diode in der Elektronik

.

.

Man kann durch ausprobieren herausfinden, bei welchem Gegendruck das Aggregat noch problemlos einschaltet und

sich so die beiden Ventile und ein Relais sparen wenn dieser Druck noch ausreicht. Da ich (nur) einen 5 Liter

Tank benutze, habe ich den Druck (gegenüber meinem alten Kompressor) auf 6,5 Bar

Max. / 5,5 Bar Min. erhöht . Da brauche ich die Ventile auf jeden Fall.

Da brauche ich die Ventile auf jeden Fall.

Leider kann ich keine komplette Stückliste für den mechanischen Aufbau erstellen, das meiste hängt eh von den

verwendeten Teilen die man schon hat ab. Ich bin im wesentlichen mit 3 T-Stücken ausgekommen (1/4 Zoll) die

ich dann bei Bedarf auf 1/8 adaptiert habe (Bild rechts kann vergrößert werden). Natürlich könnte man, wenn

man sich das zutraut, auch ganz ohne Schlauch auskommen wenn man Kupferrohr benutzt und dieses starr

verlötet.

Wichtig ist, daß im Endeffekt alles dicht ist  , also bei jedem Gewinde Teflonband oder Hanf & passendes Fett verwenden

, also bei jedem Gewinde Teflonband oder Hanf & passendes Fett verwenden

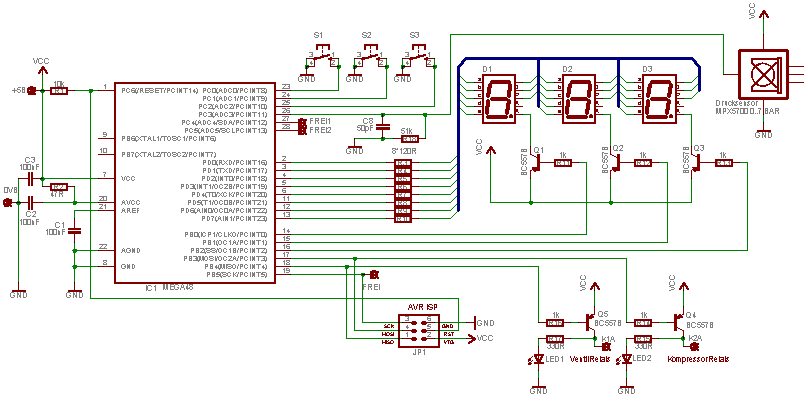

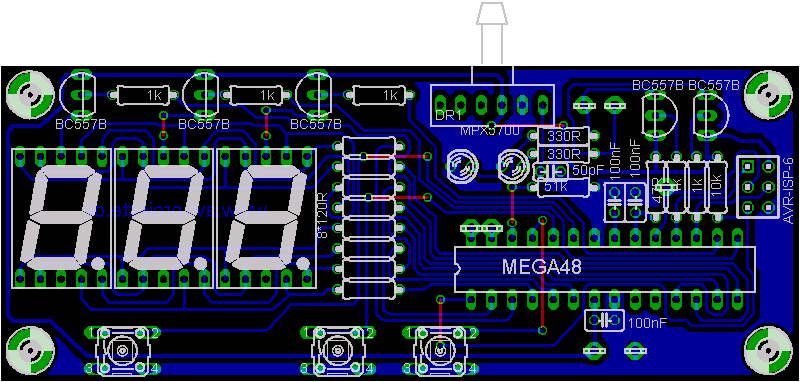

Schaltung

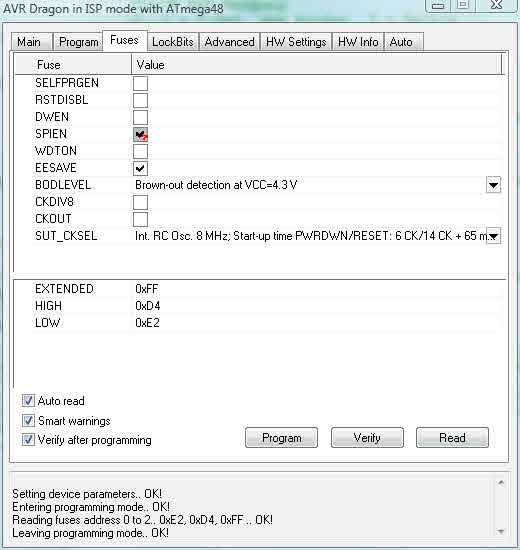

Da ich den Drucksensor MPX5700 verwendet habe, musste ein AVR mit

A/D Wandler her. Ich habe mich für den ATMega48 entschieden, der mit 8Mhz

(interner RC-Oszilator) läuft. Der MPX5700 ist nach Datenblatt mit einem

RC-Glied an seinem Ausgang beschaltet und mit ADC3 des Mega48 verbunden. Sein Messbereich geht von 0 bis 7

Bar (= 0-700 kPa), die Spannung an seinem Ausgang

steigt (linear mit dem Druck) zwischen 0,2 - 4,7 Volt. Die 3 Siebensegmentanzeigen (gem. Anode) HD1131R sind

auch aus der Bastelkiste. Sie sind Pinkompatibel mit, den bei Reichelt

erhältlichen, Kingbright SA 52-11 rt.

Diese werden im Multiplexbetrieb von den 3 PNP Transistoren BC557B angesteuert.

Da ich den Drucksensor MPX5700 verwendet habe, musste ein AVR mit

A/D Wandler her. Ich habe mich für den ATMega48 entschieden, der mit 8Mhz

(interner RC-Oszilator) läuft. Der MPX5700 ist nach Datenblatt mit einem

RC-Glied an seinem Ausgang beschaltet und mit ADC3 des Mega48 verbunden. Sein Messbereich geht von 0 bis 7

Bar (= 0-700 kPa), die Spannung an seinem Ausgang

steigt (linear mit dem Druck) zwischen 0,2 - 4,7 Volt. Die 3 Siebensegmentanzeigen (gem. Anode) HD1131R sind

auch aus der Bastelkiste. Sie sind Pinkompatibel mit, den bei Reichelt

erhältlichen, Kingbright SA 52-11 rt.

Diese werden im Multiplexbetrieb von den 3 PNP Transistoren BC557B angesteuert.

Die 3 Taster sind gegen GND geschaltet, es werden die Internen Pullup Widerstände des ATMEGA48 benutzt.

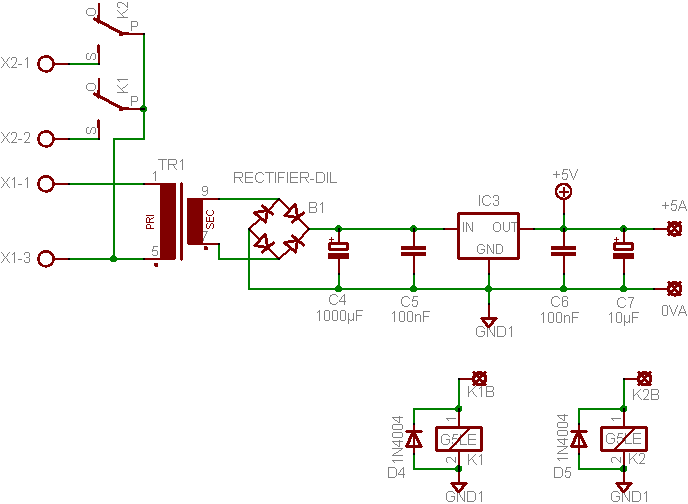

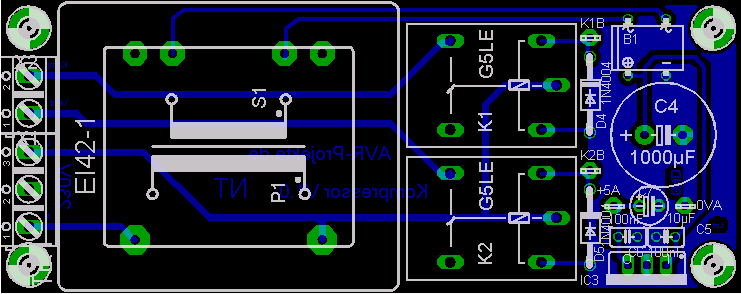

Um nicht unnötig viel 230V Leitungen verdrahten zu müssen, habe ich die beiden Relais für Kühlschrankaggregat

und Magnetventil auf der Netzteilplatine untergebracht.

Layout

Die Platine ist einseitig, daher müssen ein paar Brücken in kauf genommen werden. Diese werden zuerst bestückt. Danach folgen wie üblich, die nächsthöheren Bauteile, bis die Bestückung komplett ist.

Bei der Brücke die unter dem ATMega48-Sockel verläuft, empfiehlt es sich den Sockel mit einer Feile oder einem Sägeblatt etwas zu bearbeiten damit dieser nicht auf der Brücke schaukelt. Der Drucksensor MPX5700 ist zwar auf der Platine eingezeichnet, dennoch habe ich diesen über eine 3polige Steckverbindung und Litze mit der Platine verbunden. Im Bild rechts sieht man wie ich den Drucksensor nach aussen führe. Zur Befestigung habe ich ein Platinenreststück passend zugeschnitten, gebohrt und M3-Muttern aufgelötet. Auch das Loch in der Mitte ist notwendig, da der Sensor nach hinten eine Öffnung (zum Druckausgleich ?) hat.

Das Netzteil

Wie schon oben erwähnt befinden sich die beiden Relais mit auf der Netzteilplatine. Ansonsten ist es ein normales Festspannungsnetzteil mit Trafo, Brückengleichrichter, Ladeelko und Festspannungsregler 7805.

Die Kühlfläche des 7805 befindet sich am Rand der Platine, um einen Kühlkörper anzubringen. So ist man nicht auf eine bestimmte Bauform des Kühlkörpers festgelegt.

Die beiden Platinen haben die gleichen Maße und können auch mit Abstandsrollen übereinander montiert werden. Die Platinen werden mit 4 Leitungen untereinander verbunden. Die Punkte +5A, 0VA, K1B, K2B der Netzteilplatine kommen an die Punkte +5B, 0VB, K1A, K2A der Digitalplatine.

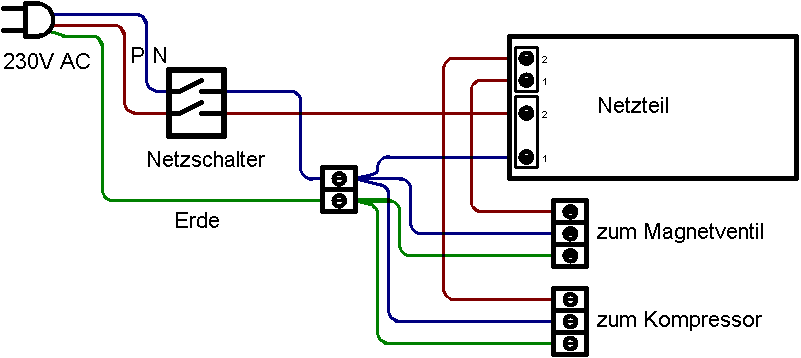

Verkabelung

Achtung 230V Netzspannung:

Wer hier nicht weiss was er macht, Finger weg von dieser Schaltung !

In der Skizze unten fehlt noch eine Sicherung, diese am besten noch vor dem Netzschalter montieren. Der Wert der Sicherung ist im wesentlichen abhängig vom verwendeten Aggregat. Auf meinem Aggregat steht 0,92A, hier würde ich eine 1,25A Träge wählen. Platz findet die Sicherung sehr schön in einem Einbaustecker für Kaltgeräte.

Die 4 Litzen die die beiden Platinen verbinden habe ich wie im Bild oben zu sehen ist, mit PSK-Verbinder steckbar gemacht und kann so die beiden Gehäusehälften bequem trennen. Leider habe ich keine genaue Bezeichnung für das Gehäuse da ich dieses noch "auf Lager" hatte. Man sollte auf jeden Fall ein Gehäuse mit genügend Platz wählen. Die Aussenmaße von meinem Gehäuse sind 80x80x150 mm.

Stückliste

Ich hoffe es ist alles dabei :-)

Digitalteil: |

||

| R1 | 10k | Widerstand |

| R2 | 47R | Widerstand |

| R3-R10 | 120R | Widerstand |

| R11-R14, R16 | 1K | Widerstand |

| R15, R17 | 330R | Widerstand |

| R18 | 51k | Widerstand |

| C1-C3 | 100nF | Keramik-Kondensator |

| C8 | 50pF | Keramik-Kondensator |

| D1-D3 | SA 52-11 rt | 7-Segment-Anzeige |

| Dr1 | MPX5700 | Drucksensor |

| IC1 | ATMega48 | Mikrocontroller |

| Led1, Led2 | LED 3mm | Leuchtdiode |

| Q1-Q5 | BC557B | PNP-Transistor |

| S1-S3 | Taster 3301D | Kurzhubtaster Printmontage |

Netzteil: |

||

| Tr1 | Trafo 9V, 500mA | Transformator |

| B1 | DIL-Gleichrichter | |

| C4 | 1000µF/25V | Elko RM5 |

| C7 | 10µF | Elko |

| C5, C6 | 100nF | Keramik-Kondensator |

| D4, D5 | 1N4004 | Diode |

| K1, K2 | Fin36.11 5V | Relais 1x UM, 250V 10A, 5V |

| IC3 | 7805 | Festspannungsregler, 5V / 1A + Kühlkörper (evtl.Reststück Alu) |

| X1 | Klemme | Schraubklemme 2pol RM10 |

| X2 | Klemme | Schraubklemme 2pol RM5 |

Optional: |

||

| PSK Stecker 3pol | für Drucksensor (Stecker + Leergehäuse + Crimpkontakte) | |

| PSK Stecker 4pol | für Netzteil -> Digitalplatine (Stecker + Leergehäuse + Crimpkontakte) | |

| Netzschalter | ||

| Netzstecker | evtl. mit Sicherungseinsatz | |

| Gehäuse | Nach Wahl, + etwas rotes Plexiglas für die Anzeige |

Frontfolie

Die Frontfolie wurde wie bei meinen anderen Projekten mit dem Frontdesigner von Abacom erstellt. Die 3 Siebensegmentanzeigen sind natürlich nur symbolisch abgebildet und werden vor dem aufkleben ausgeschnitten. Die Frontfolie kann auch gleichzeitig als Bohrschablone verwendet werden. Ich habe mit dem Tintenstrahldrucker auf weisser Selbstklebender Folie von Data Becker gedruckt und nach dem trocknen (zur Sicherheit) mit einer durchsichtiger Folie überklebt. Die Taster und LEDs habe ich mit einer Lochzange (für Leder) ausgeknipst. Eine ausführliche Anleitung dazu habe ich hier.

Bedienung

Drückt mal den Taster <SET/OK> wird das Setup eingeleitet und

es läuft der Text "SET LO" über das Display. Danach kann man die

untere Schaltschwelle einstellen. Das ist der Wert, bei welchem Druck der Kompressor wieder einschalten soll

nachdem der Presslufttank vorher schon voll war. Über die Tasten <UP> und <DOWN> kann dieser

Wert erhöht oder vermindert werden. Diese beiden Tasten haben eine Repeatfunktion. Durch kurze Tastendrücke,

kann man Stufenweise den Wert verändern. Hält man eine dieser Tasten länger gedrückt, zählt der Wert

schnell hoch bzw. runter. Ist der Wert für die untere Schaltschwelle eingestellt, drückt man erneut

<SET/OK> um den Wert zu übernehmen. Nun scrollt der Text

"SET HIGH" über das Display. Hier auch wieder mit <UP> und <DOWN> den

Maximaldruck einstellen und mit <SET/OK> übernehmen.

Diese Werte werden im Eprom Gespeichert.

Download

Assembler Code, Hex, Platinen im Eagle Format, Frontplatte im Frontdesigner Format

Der Mega48 läuft wie gesagt mit 8MHz intern, deshalb bei einem neuen ATMega48 bei den FuseBits die DIV8 Fuse deaktivieren.

Hier die Einstellungen, wenn man im AVR-Studio direkt programmiert.

Update

Beim arbeiten mit dem Kompressor hatte ich noch einige Ideen, die ich, nachdem ich mir die Firmware nochmals vorgenommen habe, mit diesem Update nachliefere.

- Um ins Setup zu gelangen, muß die <SET/OK> Taste ca. 1 Sekunde gehalten werden um nicht versehentlich durch eine kurze Berührung der Taste ins Setup zu springen.

- Im Setup blinkt nun der Dezimalpunkt der Anzeige. Damit ist ersichtlich das man sich noch im Setup befindet.

- Pause. Drückt man (ausserhalb des Setup) auf <DOWN>, wird das Aggregat ausgeschaltet und über das Display scrollt "PAUSE" als Laufschrift. Ein beliebiger Tastendruck bewirkt eine Rückkehr in die Steuerung.

- Ein kurzer Tastendruck auf <UP> schaltet die Hundertstel Bar (die 3.Stelle) auf dem Display Ein/Aus. Diese Einstellung wird (nachdem Setup aufgerufen wurde) Im Eprom mit abgespeichert.

- Ein langer Tastendruck auf <UP> schaltet das LED-Display ganz ab. Über das Display scrollt "DISPLAY" als Laufschrift, danach bleibt das Display dunkel. Die Steuerung läuft natürlich weiter. Ein 2. langer Tastendruck schaltet das Display wieder ein.

Die Pausefunktion ist nützlich, wenn man fast fertig ist und weiss das die Luft im Tank ausreicht um die Arbeit fertigzustellen. Ausserdem kann man durch 2* <Pause> drücken, den Tank vorzeitig wieder auf Max. aufladen, da beim verlassen des Pausemodus die Relaissteuerung in den Auflademodus gefahren wird.

Eine weitere Bauanleitung eines Kompressors

Besonders Interessant finde ich die Füllstandkontrolle mit Silikonschlauch die ich bei meinem Kompressor evtl. noch nachrüsten werde.

Viel Spass beim Basteln, Jürgen

Kompressor

Kompressor